前言

在電子製造業,SMD(Surface Mount Device)元件的品質檢測是生產流程中的關鍵環節。傳統檢測方式依賴人工目視或單點設備檢測,不僅效率低落,也容易因人為因素產生誤判。

本文介紹我們開發的 CTCUI SMD 全自動智慧檢測系統,採用雙機器人協同作業,整合了雷刻、壓測、電測、AOI、包裝等完整流程,並在關鍵環節應用 WiseTechVision 視覺技術,實現:

- LDRobot + Eye-in-Hand:Tube 輸送帶入料視覺定位與自動補正

- UDRobot + Eye-in-Hand:4 面 10 種以上 AOI 光學缺陷檢測

- Socket 更換後視覺重新定位(快速換線)

專案時程

- 開發時間:2022 年 11 月 - 2023 年 6 月

- 系統整合:卓智機器人 Wise Tech Robot

- 首次測試:2023 年 6 月

- 持續優化:2023 - 2024 年

系統展示影片

▲ 點擊播放:SMD 雷刻、壓測、電測、AOI、包裝 All in One System

更多展示影片:

系統架構

完整流程

雙機器人協同作業:

┌─────────────────────────────────────────────────────────────┐

│ LDRobot(上料機器人 + Eye-in-Hand) │

│ Tube輸送帶入料 → Eye-in-Hand定位 → 雷刻 → 壓測 → 放電測站 │

│ ↓ │

│ 手臂帶相機移動 │

│ WiseTech Vision │

│ 入料定位、自動對位補正 │

└─────────────────────────────────────────────────────────────┘

↓

電測站(2台電測系統)

↓

┌─────────────────────────────────────────────────────────────┐

│ UDRobot(檢測機器人) │

│ 電測上方拍頂部 → 抓取 → AOI站翻轉檢測 → 包裝 │

│ ↓ ↓ │

│ WiseTech Vision 3面AOI檢測 │

│ 頂部檢測 (側1、底、側2) │

└─────────────────────────────────────────────────────────────┘

硬體組成

| 元件 | 規格/數量 |

|---|---|

| 機器手臂 | KUKA KR4 R600 × 2(LDRobot、UDRobot) |

| 控制器 | KR C4 Controller × 2 |

| 視覺系統 | 3 台 IDS 工業相機 + WiseTechVision |

| - LDCamera:Eye-in-Hand(固定在 LDRobot 手臂上)入料定位 | |

| - UDCamera:Eye-in-Hand(固定在 UDRobot 手臂上)電測站頂部 AOI | |

| - StationCamera:固定式,AOI 站 3 面檢測(側1、底、側2) | |

| 光源系統 | 1 台調光器 + 多組光源模組 |

| 雷刻系統 | 雷射雕刻機(含 Marking Mate) |

| 電性測試 | 耐壓測試系統 × 1、電性測試系統 × 2 |

| 檢測模組 | AOI 系統(含光源模組) |

| 其他模組 | Socket 模組、扣壓模組、包裝機 |

軟體架構

┌─────────────────────────┐

│ CTCUI │ ← 中控系統

│ (主控制介面) │

└──────────┬──────────────┘

│

├─→ ┌─────────────────────┐

│ │ AOIUI │ ← AOI 檢測系統

│ │ (WiseTechVision) │

│ └─────────────────────┘

│

├─→ ┌─────────────────────┐

│ │ Robot Control │ ← KUKA 機器手臂控制

│ └─────────────────────┘

│

├─→ ┌─────────────────────┐

│ │ ATE Systems │ ← 電測/壓測系統

│ └─────────────────────┘

│

└─→ ┌─────────────────────┐

│ Laser/Packer │ ← 雷刻/包裝系統

└─────────────────────┘

WiseTechVision 在 QC 自動化的三大應用

1. Tube 入料視覺定位與尺寸檢測(Eye-in-Hand)

挑戰:

- SMD 元件從 Tube 倒出到輸送帶,位置與角度不固定

- 需要精確定位並同時檢測尺寸,篩選不良品

- 需要在入料階段就過濾掉尺寸 NG 與角度錯誤的元件

WiseTechVision 解決方案:

┌─────────────────────────────────────────────┐

│ Tube 供料管倒出 SMD │

│ │

│ [SMD] [SMD] [SMD] ... → 輸送帶 │

└──────────────────────┬──────────────────────┘

↓

輸送帶運行

↓

┌─────────────────┐

│ 感測器偵測在席 │

│ (Present) │

└────────┬────────┘

↓

┌─────────────────┐

│ 靠齊裝置 │

│ (Aligner) │

│ 將SMD推至定位 │

└────────┬────────┘

↓

確認對齊完成 (IsAligned)

↓

┌─────────────────┐

│ LDRobot │

│ 帶著 IDS 相機 │

│ (Eye-in-Hand) │

│ 移動至SMD上方 │

└────────┬────────┘

↓

相機拍照辨識

↓

┌─────────────────────┐

│ WiseTechVision │

│ - 輪廓檢測 │

│ - 位置計算 │

│ - 角度偵測 │

└──────────┬──────────┘

↓

座標補正 (ΔX, ΔY, Δθ)

↓

機器手臂精確夾取

技術要點:

- Eye-in-Hand 配置:相機固定在 LDRobot 手臂上

- 即時影像擷取與處理

- 輪廓辨識與中心點計算

- 旋轉角度偵測與補正

- 尺寸量測:同時測量 SMD 長度(Length)與寬度(Width)

- NG 判定:尺寸超出公差或角度異常自動判 NG

- 手眼座標轉換至機器手臂坐標系

實作流程(含 QC 檢測):

- Tube 倒出 SMD 元件到輸送帶

- 輸送帶運行,感測器偵測元件在席

- 靠齊裝置(Aligner)動作,將 SMD 推至定位

- 確認對齊完成

- LDRobot 帶著相機移動到 SMD 上方

- IDS 相機拍照,WiseTechVision 處理:

- 辨識位置與角度

- 量測尺寸(Length、Width)

- 判定是否 NG

- OK:計算補正量,機器手臂夾取後送往雷刻

- NG:標記 NG 類型(SizeNG 或 WrongAngle),機器手臂夾取後放入 入料 NG 盤

- 入料計數 +1

2. Socket 更換視覺定位

挑戰:

- 產品更換時需更換 Socket(電測/壓測座)

- Socket 更換後位置會有微小偏差

- 傳統方式需人工示教,耗時且精度不穩定

WiseTechVision 解決方案:

產品切換

↓

更換 Socket

↓

WiseTechVision 自動掃描

↓

辨識 Socket 特徵點

↓

計算新座標

↓

自動更新機器手臂路徑

技術優勢:

- 自動化:無需人工示教,換線時間大幅縮短

- 高精度:視覺定位誤差小於人工示教

- 可重現:每次更換 Socket 都能精確定位

- 彈性化:支援不同產品快速切換

實作步驟:

- 操作人員更換對應產品的 Socket

- 執行視覺掃描程序

- WiseTechVision 辨識 Socket 特徵點(定位孔、邊緣等)

- 計算 Socket 中心座標與角度

- 系統自動更新測試路徑座標

- 完成,可開始生產

3. 4 面 AOI 光學缺陷檢測

檢測站點:

| 檢測站 | 機器人 | 檢測面 | 檢測項目 |

|---|---|---|---|

| 電測站 Top | UDRobot | 頂部 | 破損、刮傷、印字檢測 |

| 備註:2 台電測系統,每個 SMD 經過其中 1 台 | |||

| AOI 站 Side1 | UDRobot | 側面 1 | Pin 腳共平面、破損、刮傷 |

| AOI 站 Bottom | UDRobot | 底部 | 歪斜、破損、刮傷、印字 |

| AOI 站 Side2 | UDRobot | 側面 2 | Pin 腳共平面、破損、刮傷 |

工作流程:

- LDRobot:負責入料定位、雷刻、壓測,最後將 SMD 放入電測站

- UDRobot:在電測站拍攝頂部 AOI,抓取後送到 AOI 站翻轉檢測 3 面(側1、底、側2),最後放入包裝機

10 種以上缺陷檢測:

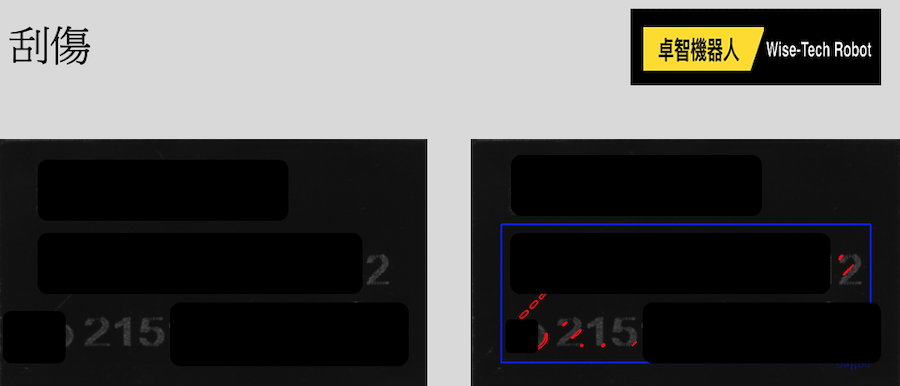

- 刮傷檢測(Scratch)

- 檢測表面刮痕

- 區分正常加工痕跡與異常刮傷

- 破損檢測(Broken)

- Pin 腳斷裂檢測

- 本體破損檢測

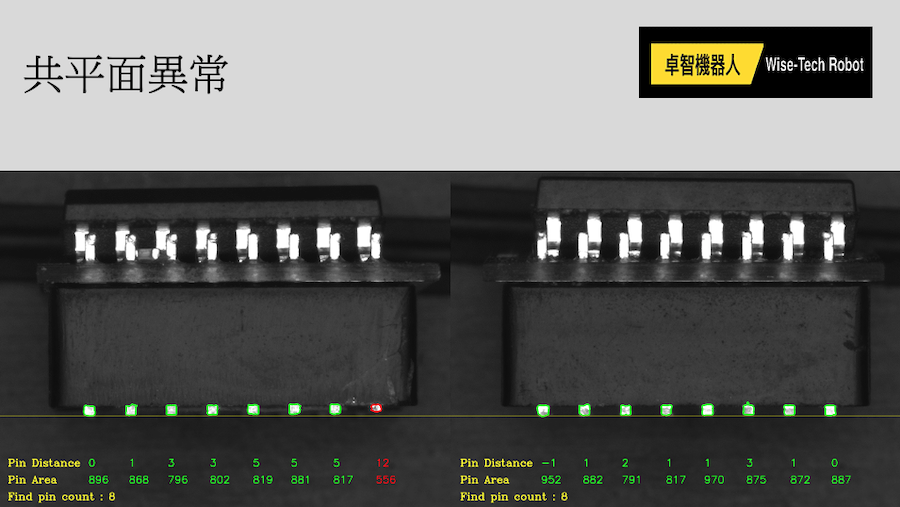

- 共平面度檢測(Coplanarity)

- Pin 腳共平面偏差檢測

- 確保焊接品質

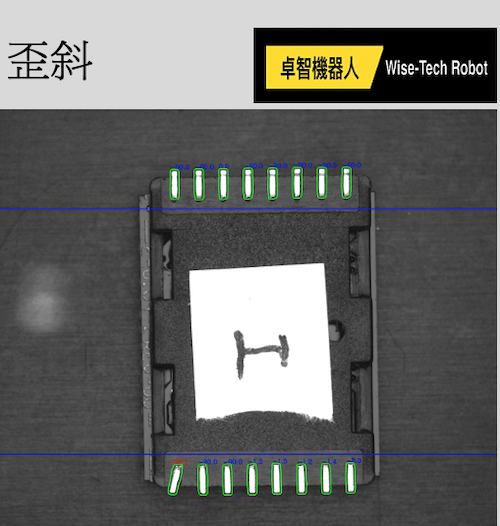

- 歪斜檢測(Skew)

- 元件角度偏移檢測

- 印字歪斜檢測

- 印字檢測(Marking)

- 雷刻印字清晰度

- 印字位置偏移

- 印字內容正確性

- 尺寸檢測(Dimension)

- 長寬高尺寸檢測

- 公差範圍判定

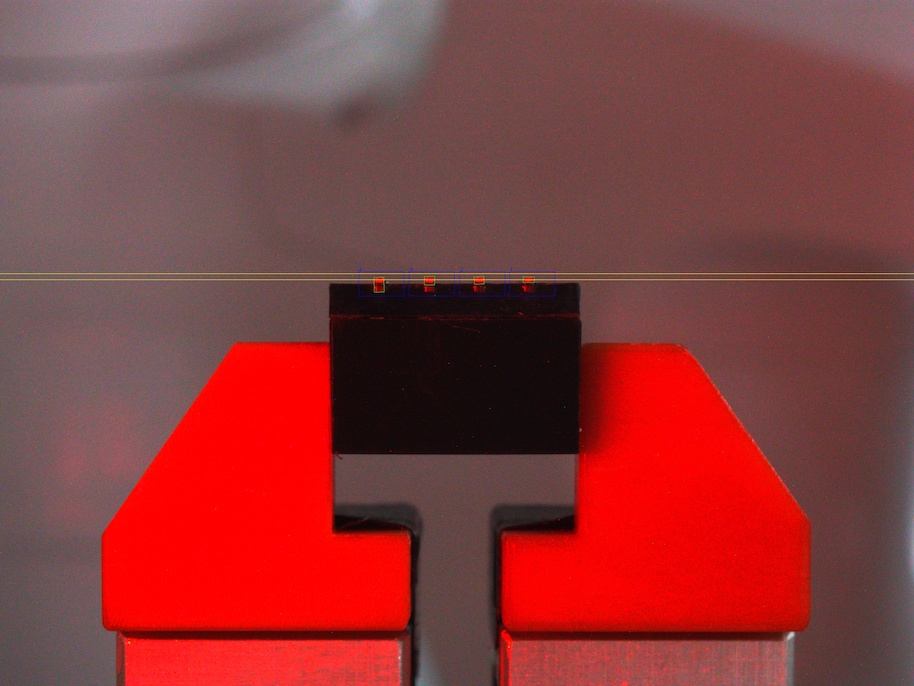

- Pin 腳檢測(Pin Inspection)

- Pin 腳數量

- Pin 腳間距

- Pin 腳變形

- 表面污染檢測

- 表面異物

- 污漬檢測

- 顏色異常檢測

- 氧化變色

- 材料異常

- 其他缺陷

- 毛邊、翹曲等

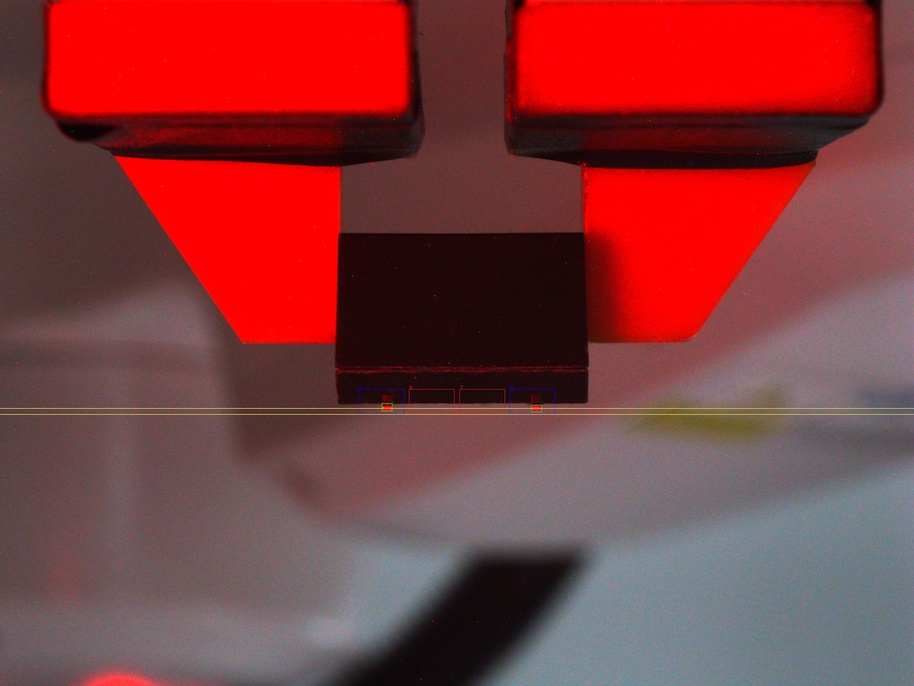

Pin 腳檢測影像:

|

|

| Side 1 Pin 腳檢測 | Side 2 Pin 腳檢測 |

核心技術:AOIUI 系統

系統架構

AOIServer 核心:

// 3 台 IDS 工業相機統一管理

// SmartCamera 類別封裝 IDS 工業相機(SmartCameraIDS)

public SmartCamera? LDCamera; // LD Robot Eye-in-Hand 入料定位相機

public SmartCamera? UDCamera; // UD Robot Eye-in-Hand 電測站頂部 AOI 相機

public SmartCamera? StationCamera; // AOI 站固定式 3 面檢測相機

// 檢測事件

- VTCheckPoint // LDRobot 視覺定位檢測點(入料)

- FTCheckPoint // LDRobot 治具定位檢測點

- PositionSize // LDRobot 位置與尺寸檢測

- Top1/Top2 // UDRobot 電測站頂部 AOI(2 台電測)

- Side1/Side2 // UDRobot AOI 站側面共平面、破損、刮傷

- Bottom // UDRobot AOI 站底部歪斜、破損、刮傷

IDS 工業相機特性:

- IDS peak SDK 整合

- 可程式化 Gain、ExposureTime、FrameRate 控制

- 高速影像擷取(支援即時檢測)

- 色彩校正模式(ColorCorrectionMode)

- 多相機同步管理

WiseTechVision 模組:

- 輪廓檢測(Contour Detection)

- 特徵匹配(Feature Matching)

- 多通道影像處理(Channels)

- Pattern 模板比對

檢測流程

元件進入檢測站

↓

觸發檢測事件

↓

IDS 工業相機拍照

↓

WiseTechVision 影像處理

↓

缺陷辨識與判定

↓

回傳檢測結果 (OK/NG + 缺陷類型)

↓

機器手臂依結果分流

(OK → 下一站, NG → NG 盤)

NG 分類與品質追溯系統

NG 盤分類

系統設置兩種 NG 盤,依 NG 發生階段分別收集:

| NG 盤 | 用途 | NG 類型 |

|---|---|---|

| 入料 NG 盤 | 入料階段檢出的不良品 | - SizeNG(尺寸超出公差) - WrongAngle(角度錯誤/反向) |

| 電測/AOI NG 盤 | 後段檢測出的不良品 | - VT/FT NG(壓測/電測失敗) - 頂部 AOI NG - 側面 AOI NG - 底部 AOI NG - Empty/Timeout |

完整 NG 類型標記

系統對每個 NG 元件進行詳細分類標記(共 20+ 種 NG 類型):

入料檢測 NG:

SizeNG:尺寸超出公差WrongAngle:角度錯誤(入料反向)

壓測/電測 NG:

VTNG:耐壓測試失敗FT1NG/FT2NG:電性測試失敗Empty:元件不在位置(碰到負極限)Timeout:設備逾時或錯誤

頂部 AOI NG:

TopNoLaser:未檢測到雷刻字TopScratched:頂部刮傷TopWordShift:印字偏移

側面 AOI NG(Side 1 & Side 2):

Side1LostPin/Side2LostPin:缺 PinSide1Coplanarity/Side2Coplanarity:共平面度不良Side1Scratched/Side2Scratched:側面刮傷

底部 AOI NG:

BottomLength:Pin 腳長度異常BottomAngle:Pin 腳角度偏移BottomLostPin:底部缺 PinBottomScratched:底部刮傷

品質追溯資訊

每個 SMD 元件從入料到包裝,系統完整記錄:

public class SMD

{

public string GUID; // 唯一識別碼

public DateTime StartTime; // 入料時間

public SMDLocationType Location; // 當前位置

public SMDProcessingStageType Stage; // 處理階段

public SMDNGType NGType; // NG 類型

public Dictionary<string, string> Data; // 檢測數據

// - Length, Width (尺寸)

// - 各站 AOI 檢測結果

// - 壓測/電測數據

}

追溯能力:

- 完整記錄每個元件的檢測歷程

- NG 元件可追溯至具體 NG 原因與檢測數據

- 支援生產統計與品質分析

- NG 盤清理時可統計各類 NG 數量

系統特色

1. 雙機器人協同作業

工作分工明確:

LDRobot(上料機器人 + Eye-in-Hand 視覺):

- Tube 輸送帶入料 + Eye-in-Hand 視覺定位

- 雷射雕刻(Marking)

- 耐壓測試

- 將 SMD 放入電測座

UDRobot(檢測機器人):

- 電測站頂部 AOI 檢測

- AOI 站翻轉檢測(側1、底、側2)

- Tape Reel 自動包裝

協同作業優勢:

- 平行作業,提升產能

- 分工專業化,提高精度

- 降低單一機器人負載

- 縮短作業週期時間

2. All-in-One 整合

完整流程自動化:

- Tube 輸送帶自動入料(Eye-in-Hand 視覺定位)

- 雷射雕刻(Marking)

- 耐壓測試

- 電性測試(2 套系統)

- 4 面 AOI 檢測(Eye-in-Hand + 固定式相機)

- Tape Reel 自動包裝

優勢:

- 單一系統完成所有檢測

- 減少人工搬運與等待

- 降低汙染與損壞風險

- 提升整體效率

3. 視覺自動對位補正

傳統方式 vs. 視覺對位:

| 項目 | 傳統治具定位 | WiseTechVision 視覺對位 |

|---|---|---|

| 換線時間 | 需重新示教,耗時 2-4 小時 | 自動掃描,10-15 分鐘 |

| 精度 | 受人工操作影響 | 高精度,可重現 |

| 彈性 | 需製作專用治具 | 軟體參數調整即可 |

| Socket 更換 | 人工重新示教 | 視覺自動定位 |

| 維護成本 | 治具磨損需更換 | 無耗材 |

關鍵技術:

- AOI 自動對位(入料、Socket 定位)

- 即時座標補正

- 多點校正提升精度

4. 高穩定性與可靠性

2024 年 4 月 3 日 花蓮地震驗證:

台灣花蓮近海發生規模 7.2 地震,高雄震度 3-4 級,是自 921 大地震之後最大的地震規模。本系統在地震後當日測試均可正常運作,無任何受損。

系統使用 AOI 自動校正 執行機器手臂各個位置的運動控制位置補償,因此不需要任何額外校正處理,顯見系統耐震能力高且非常穩定、可靠!

穩定性設計:

- 視覺自動補正,無需震後重新校正

- 即時位置補償

- 異常檢測與處理機制

- Timeout 流程保護

技術實作細節

1. 入料定位與尺寸檢測流程(Eye-in-Hand)

// 入料定位與尺寸檢測事件處理

ReqPositionSize?.Invoke(this, requestEventArgs);

// 流程:

1. Tube 倒出 SMD 元件到輸送帶

2. 輸送帶運行(ConveyorRun)

3. 感測器偵測到元件在席(Present)

4. 靠齊裝置動作(Aligner),將 SMD 推至定位

5. 確認對齊完成(IsAligned)

6. LDRobot 帶著 IDS 相機移動到 SMD 上方

7. 觸發視覺檢測(Eye-in-Hand 相機拍照)

8. WiseTechVision 處理影像:

- Position():輪廓檢測,計算位置與角度

- 量測尺寸:PositionLength、PositionWidth

- 尺寸公差判定:超出範圍拋出 SizeNGException

- 角度判定:異常角度拋出 WrongAngleException

9. 【OK 流程】

- 計算補正量 (ΔX, ΔY, Δθ)

- 回傳:OKOffset(PositionSize, frame, Length, Width)

- 機器手臂微調位置後精確夾取

- 送往雷刻站

10. 【NG 流程】

- 標記 NG 類型(SizeNG 或 WrongAngle)

- 回傳:NGOffset(PositionSize, frame, NGType, Length, Width)

- 機器手臂夾取

- 放入入料 NG 盤(SizeVTNGTray)

11. 入料計數 +1,記錄檢測數據

2. AOI 檢測流程

// UDRobot 多面 AOI 檢測事件

ReqTop1?.Invoke(this, requestEventArgs); // 電測站 1 頂部

ReqTop2?.Invoke(this, requestEventArgs); // 電測站 2 頂部

ReqSide1?.Invoke(this, requestEventArgs); // AOI 站側面 1

ReqSide2?.Invoke(this, requestEventArgs); // AOI 站側面 2

ReqBottom?.Invoke(this, requestEventArgs); // AOI 站底部

// 檢測流程:

1. 【電測站頂部檢測 - Eye-in-Hand】

- SMD 在電測座上

- UDRobot 帶著 IDS 相機移動到 SMD 上方(Eye-in-Hand)

- UDCamera 拍照

- WiseTechVision 檢測頂部破損、刮傷、印字

- UDRobot 抓取 SMD

2. 【AOI 站翻轉檢測 - 固定式相機】

- UDRobot 將 SMD 送到 AOI 站

- 固定式 StationCamera 檢測 3 面:

a. 側面 1:Pin 腳共平面、破損、刮傷

b. 底部:歪斜、破損、刮傷、印字

c. 側面 2:Pin 腳共平面、破損、刮傷

3. 【每次檢測步驟】

- 調整光源(LightController)

- IDS 工業相機擷取影像(Eye-in-Hand 或固定式)

- WiseTechVision 影像處理(輪廓檢測、特徵匹配、缺陷辨識)

- 判定 OK/NG + 缺陷類型

- 回傳結果並記錄 Log

3. Socket 定位流程

// 產品切換時

1. 操作人員更換 Socket

2. 執行 Socket 掃描程序

3. WiseTechVision 辨識 Socket 特徵

- 定位孔

- 邊緣輪廓

- 關鍵特徵點

4. 計算新座標 Offset

5. 更新產品配置 (Product.UserOffsetParameter.LDFT1/LDFT2)

6. 儲存至 SystemData

7. 機器人自動套用新的 Offset

8. 完成,可開始生產

系統效益

品質提升

| 檢測項目 | 人工檢測 | CTCUI 自動檢測 |

|---|---|---|

| 檢出率 | 85-90%(受疲勞影響) | 95%+(穩定) |

| 誤判率 | 5-10% | < 2% |

| 檢測速度 | 3-5 秒/件 | 1-2 秒/件 |

| 一致性 | 因人而異 | 標準化 |

| 可追溯性 | 困難 | 完整記錄 |

效率提升

- 換線時間:從 2-4 小時縮短至 10-15 分鐘(視覺自動定位)

- 檢測速度:提升 50%+

- 人力需求:從 3-4 人降至 1 人(監控)

- 24 小時運作:無人化夜間生產

成本效益

- 初期投資:視覺系統 + 機器手臂 + 檢測設備

- 長期效益:

- 減少人力成本

- 降低不良品流出

- 提升客戶滿意度

- 減少治具製作與維護成本

技術挑戰與解決方案

挑戰 1:多面檢測的光源控制

問題:

- 不同檢測面需要不同光源配置

- 反光、陰影影響辨識精度

解決方案:

- 可程式調光器(LightController)

- 每個檢測站獨立光源配置

- 軟體控制光源強度與角度

- 多角度打光減少陰影

挑戰 2:即時性要求

問題:

- 生產線節拍要求快速檢測

- 影像處理耗時影響效率

解決方案:

- 設定適當 ROI(Region of Interest)

- 優化影像處理演算法

- Timeout 機制確保流程不卡死

挑戰 3:不同產品快速切換

問題:

- 不同 SMD 產品尺寸、形狀、檢測標準不同

- 傳統方式換線耗時

解決方案:

- Recipe 管理系統

- 產品參數資料庫(ProductManager)

- 視覺自動定位(無需人工示教)

- 一鍵切換產品配置

// 產品切換

ReqProduct?.Invoke(this, requestEventArgs);

// 系統自動:

1. 載入產品 Recipe

2. 更新檢測參數

3. Socket 視覺定位

4. 調整光源配置

5. 完成,可生產

技術資源

CTCUI 系統

WiseTechVision 相關專案

- 散亂螺絲自動整列 - 動態追蹤應用

- 機器手臂同步追蹤工件 - ConveyTech 應用

技術文件

結語

CTCUI SMD 全自動智慧檢測系統展示了 WiseTechVision 在品質檢測自動化領域的強大應用能力。

核心價值

- 雙機器人協同作業

- LDRobot 專注上料與前段加工

- UDRobot 專注檢測與包裝

- 平行作業提升產能與效率

- Eye-in-Hand 視覺定位技術

- Tube 輸送帶入料自動定位(LDRobot + Eye-in-Hand)

- 電測站頂部 AOI 檢測(UDRobot + Eye-in-Hand)

- Socket 更換視覺重新定位

- 大幅縮短換線時間,提升彈性

- 全方位 QC 檢測與追溯

- 入料階段:尺寸檢測 + 角度判定(LDRobot)

- 4 面 AOI:20+ 種缺陷檢測(UDRobot)

- 完整 NG 分類標記與品質追溯

- 高檢出率、低誤判率

- All-in-One 整合

- 從入料到包裝完整自動化

- 單一系統完成所有檢測

- 2 種 NG 盤分類收集不良品

- 提升整體效率與品質

技術突破

- 雙機器人協同:創新的工作分工設計,提升系統產能與可靠性

- Eye-in-Hand 視覺配置:雙機器人均採用手眼配置,靈活適應不同工站

- IDS 工業相機應用:整合 IDS peak SDK,實現高速、高精度影像檢測

- 視覺自動對位:取代傳統治具與人工示教,大幅提升彈性

- 系統整合能力:成功整合雙機器人、多套測試設備與 3 台視覺相機

應用展望

這套系統的技術可延伸應用至:

- 其他電子元件檢測

- 精密零件品質檢測

- 多工序自動化整合

- 智慧製造與工業 4.0

專案資訊

- 系統開發:Yaze Lin

- 系統整合:卓智機器人 Wise Tech Robot

- 開發時程:2022.11 - 2023.06

- 專案連結:GitHub - CTCUI(Private)